| 工程 | 製造基準 | ||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 材料 | 精製された原料より溶製されたキルド鋼より、鍛造又は圧延された材料を使用する。 製鋼方法は転炉又は電気炉材とし、化学成分は下表により、JIS E 5402(鉄道車輌用炭素鋼一体圧延車輪)材料記号SSWとする。

|

||||||||||

| 鍛造 | 鍛造用加熱炉で均熱の上、プレスなどによって鍛造成形を行い、最終鍛錬成形比3S相当以上とする。 また、鍛造後は変態温度直下まで放冷し、その後徐冷とする。 | ||||||||||

| 機械加工(L1) | 所要の寸法まで粗削加工を行う。 | ||||||||||

| 踏面焼入焼戻 | 所定の温度に加熱して焼入れを施し、硬度測定後、焼戻しを行う。 | ||||||||||

| 機械加工(L2) | 図面に基づいて加工を行う。 |

| 試験方法 | 検査方法 | ||||

|---|---|---|---|---|---|

| 試験片製作 | 同一溶解ごとに、一辺の長さが約70mmの方形断面で、長さ150mm以上の試験片を引当素材より切り出して、径が30mmになるまで鍛造したものからJIS Z 2201(金属材料引張試験片)に基づいて4号試験片1本を採取する。 | ||||

| 機械試験 |

|

||||

| 寸法検査 | 全数検査として、寸法許容差内であること。 | ||||

| 外観検査 | 全数検査として、目視にて有害な割れ、打ち傷などの欠陥が無いこと。 | ||||

| 硬さ検査 | 全数検査として、JIS Z 2246(ショア硬さ試験方法)に基づいて測定し、測定箇所は踏面円周上1箇所以上とする。 |

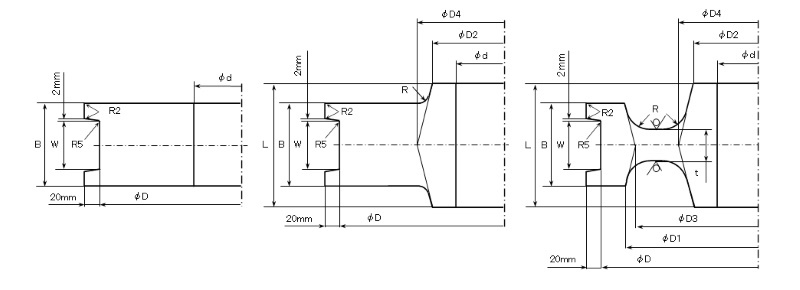

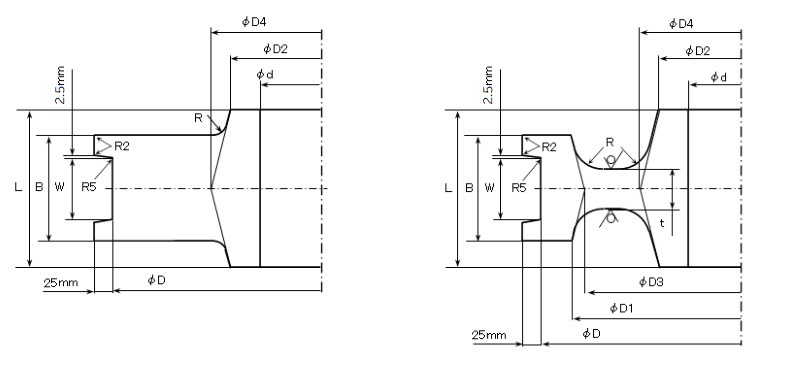

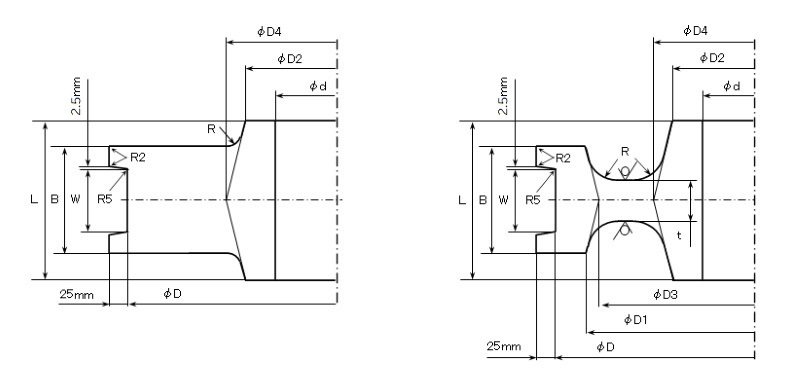

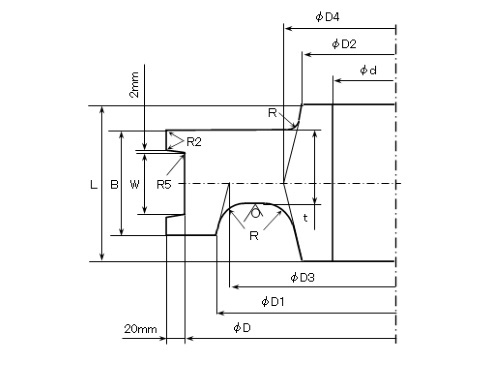

| R | 30kg、37kg、及び50kg普通レール用車輪 |

| C | 73kgレール用車輪 |

| H | 100kgレール用車輪 |

| W | ボス高さが高い車輪 |

| N | ボス高さが低い車輪 |

| G | 歯車付き車輪 |

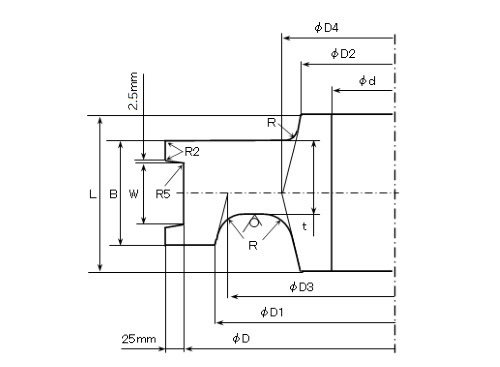

| 名称 | 記号 | 区分 | 許容差(単位:mm) |

|---|---|---|---|

| 踏面の径(※1) | D | 250㎜以下 | ±0.13 |

| 315㎜以上 500㎜以下 | ±0.16 | ||

| 560㎜を超え 1000㎜以下 | ±0.20 | ||

| 1120㎜を超えるもの | ±0.25 | ||

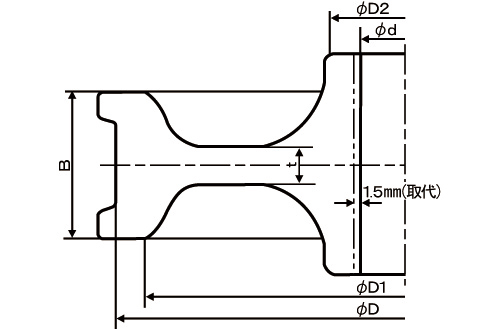

| リムの内径 | D1 | 全ての寸法に対し | 0 -25 |

| リムの幅 | B | 全ての寸法に対し | +5 -1 |

| 板厚 | t | 全ての寸法に対し (目標許容差) |

+10 0 |

| ボスの外径 | D2 | 全ての寸法に対し | +25 0 |

| 軸穴の径 | d | 全ての寸法に対し 直径で3㎜の取り代につき |

0 -1 |

| リム及びボスの偏肉 | 全ての寸法に対し | 最大12 | |

| ※1:踏面の径(D)の寸法許容差はJIS B 8806(クレーン用鋳鋼製車輪及び鍛鋼製車輪)による。 | |||

| 備考:許容差規定がない部分の加工はJIS B 0405(普通公差-第一部)の公差等級cとする。 | |||

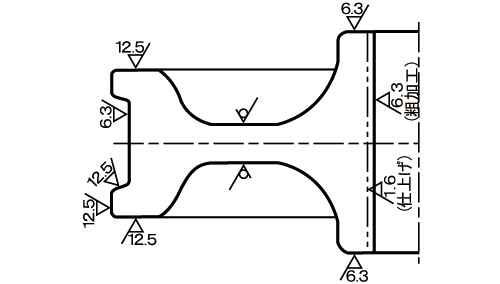

| 粗さの 区分値 |

中心線平均粗さ(Ra) | - | 12.5 | 6.3 | 1.6 |

| 最大高さ(Rmax) | - | 50S | 25S | 6.3S | |

| 表面粗さ記号 |  |

|

|

|

|

| 波形記号および三角記号 | ~ | ▽ | ▽▽ | ▽▽▽ | |

| 備 考 | |

| 1. | フランジの表面の表面仕上図示方法は、JIS B 0031(面の肌図示方法)による。 |

| 2. | 表面粗さの図示方法は、中心線平均粗さ(Ra)で示す。 |

| 3. | 表面仕上程度( |